Telaio gravel: carbonio vs acciaio

Gianni Pegoretti è uno che la sa lunga sui telai delle biciclette. Fino al 2005 è stato al fianco del compianto fratello Dario (scomparso nel 2018) poi un decennio a coordinare la produzione di telai artigianali nella Comunità di San Patrignano a San Vito di Pergine (Tn). Esperienza che si chiude nel 2014 assieme all’attività della Comunità. Gianni riparte.

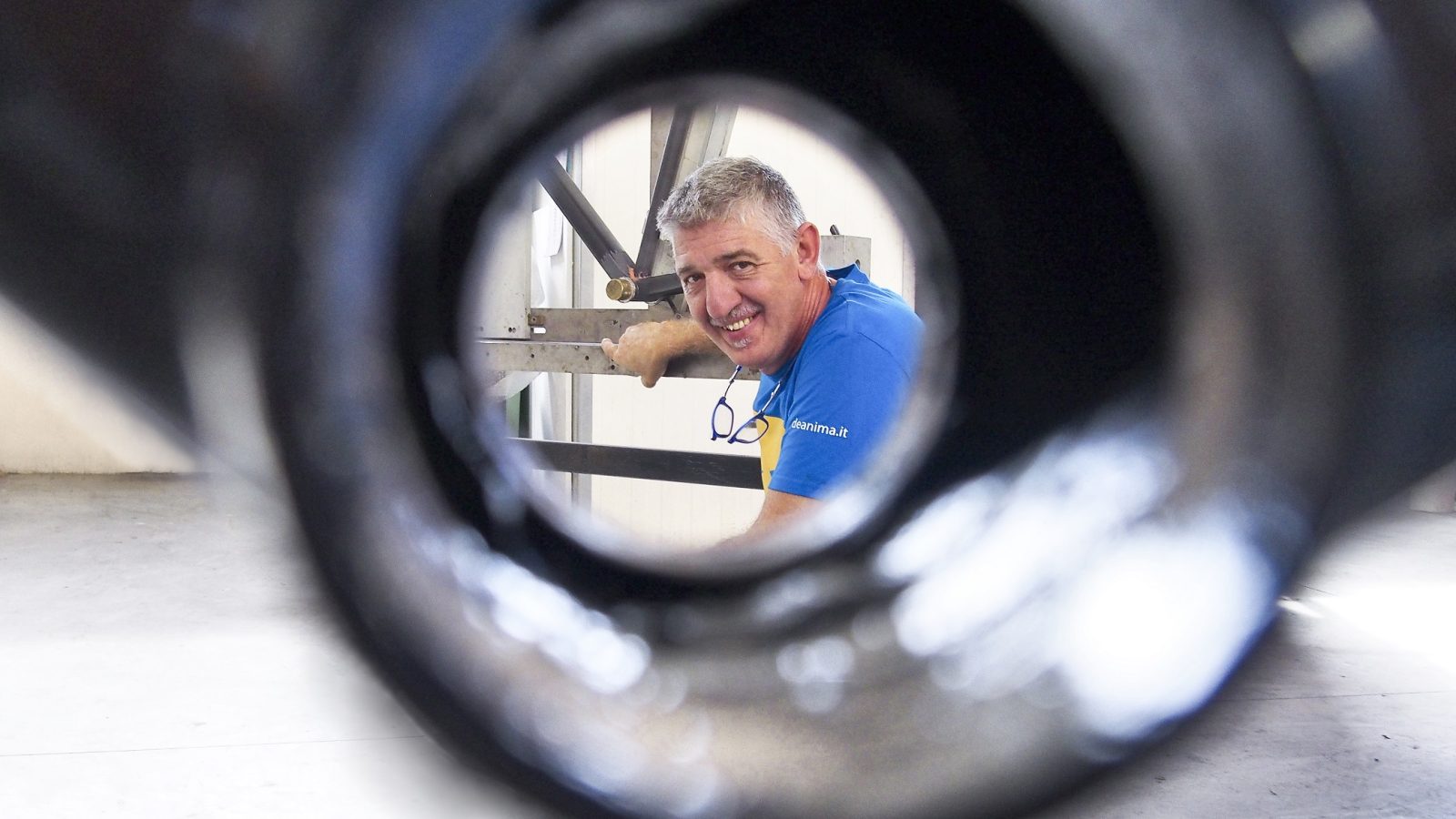

Deanima il suo nuovo marchio di fabbrica condiviso con Antonio Attanasio e Matt Cazzaniga in quel di Ciré di Pergine (Tn). Un richiamo all’omonimo trattato di Aristotele per far capire lo spirito che c’è dietro ad ogni telaio.

«La nostra produzione – attacca Gianni – è totalmente dedicata al carbonio e all’acciaio. L’alluminio è un materiale troppo “sordo”. Trasmette tutte le sollecitazioni ricevute al ciclista. È un materiale che può avere un senso per un grande marchio: guardate Specialized che si concentra sullo sviluppo di particolari leghe o altri ancora che usano l’alluminio per i prodotti entry-level. Per una realtà artigianale come la nostra è un materiale che ha poco senso perché non riesce ad andare del tutto incontro alle esigenze di ogni cliente».

«Quando parliamo di telai a livello generale due sono le categorie da prendere in considerazione: peso e prestazione. Con il carbonio si può progettare e costruire un telaio con un ampio margine di creatività. Si può “giocare” con le forme dei tubi, con la disposizione delle pelli all’interno dello stampo per avere telai apparentemente identici nelle forme, ma con resa su strada differente. Lavorazioni che vengono da noi studiate grazie alla collaborazione con alcuni ingegneri.

L’acciaio ha dei vincoli maggiori. I nostri telai pesano circa 800 grammi in più rispetto ad un pari taglia in fibra di carbonio. I tubi sono sempre tondi perché è la miglior forma che si può dare all’acciaio per resistere alle forze torsionali, ma i diametri sono maggiori per dare un aspetto più contemporaneo. Grazie a rapporti decennali con alcuni fornitori siamo riusciti ad avere tubi in acciaio custom unici sul mercato che di conseguenza fanno il paio con i nostri forcellini. Qui emerge la diversa creatività dell’acciaio che è molto concentrata nella fase di studio e progettazione del tubo mentre con il carbonio si possono apportare modifiche a vari livelli del ciclo produttivo».

I forcellini in acciaio custom “Made in Deanima”

Ma andiamo al sodo e parliamo di gravel e del duello carbonio vs acciaio.

«Il gravel è una realtà oramai affermata, una sorta di evoluzione del ciclocross, ma che permette di affrontare anche alcuni percorsi destinati fino a pochi anni fa solo alla MTB. Mi vengono in mente gli itinerari della Grande Guerra sull’Altopiano di Asiago».

«Noi vendiamo soprattutto all’estero: Stati Uniti, Canada, Australia, Giappone e in giro per l’Europa. Il nostro cliente è una persona che desidera andare oltre il “prodotto medio” che può andare bene sia al ciclista belga che pedala sul pavé sia a quello di Singapore che sta 40 ore alla settimana davanti al computer. C’è, inoltre, un aspetto che non emerge in maniera così evidente: secondo la nostra esperienza il 40% dei ciclisti di ogni disciplina per necessità e vissuto avrebbe bisogno di una bici su misura».

«Riguardo i materiali il telaio gravel in carbonio per noi è il prodotto destinato alla prestazione ed alla competizione, ai percorsi veloci, a coloro che vogliono risposte più “corsaiole”. L’acciaio è il materiale che dà più garanzie quando si parla di bikepacking. Attenzione: sto parlando di garanzie per il ciclista durante la pedalata e garanzie per il produttore.

Forare un telaio e una forcella in carbonio per creare l’alloggiamento di inserti filettati non è cosa banale. Noi incolliamo due volte ogni inserto e lo fasciamo con diversi passaggi. I riscontri sulle bici che abbiamo consegnato un po’ in tutto il mondo sono molto buoni però è innegabile che allestire un telaio in acciaio con inserti saldati per supportare 20 kg e più di borse dà maggiori garanzie di tenuta nel lungo periodo. Per il bikepacking io dico acciaio tutta la vita!».

Gravel, telai e materiali per Deanima sono strettamente legati ad un altro aspetto: la larghezza dello pneumatico.

«Noi per scelta preferiamo adottare e proporre coperture 700×40 come massimo standard consentito. Andare oltre significa riprogettare tutte le dimensioni dei carri, le geometrie dei tubi, i passaggi cavo e pedivella, limare all’osso gli spessori. Un discorso che segna una soglia critica. Sono nodi non facili da sciogliere anche per i grandi produttori. Con un 700×40 abbiamo visto che è possibile percorrere il medesimo sterrato di una MTB, ma siamo pronti a soddisfare ogni richiesta. La scorsa settimana un cliente ha scritto chiedendo un telaio gravel compatibile con coperture da 45 mm. Ci siamo confrontati, abbiamo condiviso le nostre esperienze ed opinioni, le scelte tecniche. Il telaio è in verniciatura».

Giovanni Bettini - 2021-07-15 10:38:14